2019年,距离卫星发射仅剩三个月,国外突然断供核心离子源,航天部门急寻国内企业“救火”;2022年,超高精度导航器件镀膜遭遇技术封锁,行业再次陷入“卡脖子”困境——这两次关乎国家高端制造的危机时刻,一家来自佛山南海的企业,两次临危受命,硬是从国外垄断的“无人区”里闯出了一条生路。它,就是佛山市博顿光电科技有限公司。

数年前,高端离子装备还完全依赖进口,国外技术垄断长达三十年。如今,博顿光电不仅打破了这一局面,更让中国离子束装备走向了卫星、激光雷达等关键领域。“别人卡脖子卡得越紧,我们突破的速度反而越快。”公司创始人冀鸣的这句话,正是这家企业的成长底色。

离子束装备,是高端制造背后的“终极工艺”之一。小到手机摄像头镜片,大到卫星光学遥感镜,都离不开离子束的“纳米级加工”。而离子源,被称为离子束设备的“心脏”。

佛山市博顿光电科技有限公司创始人冀鸣

佛山市博顿光电科技有限公司创始人冀鸣

2016年,冀鸣和团队成员一头扎进离子源研发。“其中最难的是特种栅网和电源的研发。”冀鸣打了个生动的比方:它们就像离子源的“芯片”和“发动机”。研发团队跨学科协作,历经多年迭代,仅栅网一项就试错报废上千片特种金属材料。

2018年,团队成功研制出全国产化高性能离子源,实现国产替代。随后,博顿光电进一步突破光学实时监控系统——离子束设备的“神经系统”。“就像拥有一辆好跑车,还需要优秀的车手。智能监控与算法,就是让设备自己成为‘车手’。”冀鸣说。

工作人员正在调试设备

工作人员正在调试设备

如今,博顿光电已实现从核心部件到整机装备的全产业链布局,产品累计出货上千台,2024年国内市场占有率位居前列,真正实现了高端离子束装备从“用不上”到“自主可控”的转变。

博顿光电在行业中的“江湖地位”,是在两次“救火”中奠定的。

2019年,国外突然禁运某卫星光学遥感反射镜镀膜所需的离子源,此时距离我国的卫星发射只剩三个月。航天部门在一次学术交流中了解到了博顿光电的技术突破。接到任务后,冀鸣和团队成员昼夜连轴转,仅用两周时间就交付全国产离子源。没有庆功宴,但那一枚如期升空的卫星,静默而有力地宣告:中国离子源,成了!

2022年,同样的情况再次上演。超高精度导航器件高反膜的镀制遭遇国外技术封锁,博顿光电成为少数可信赖的国内力量,再次接下研发重担。经过一年多的迭代验证,其设备不仅达到国外水准,部分指标甚至实现超越。

博顿光电专利墙

博顿光电专利墙

这两次“临危受命”,让博顿光电吸引了300多家客户,覆盖航空航天、泛半导体等关键领域,成为行业里的“靠谱伙伴”。

“传统离子束设备高度依赖老师傅的经验,就像一辆好车缺个好司机。”冀鸣形容,“而我们开发的智能监控系统,就是要让设备自己成为‘车手’。”

这项技术的突破意义深远。博顿光电自主研发的光学实时监控系统,实现了对纳米级工艺过程的智能感知与自适应调控,使离子束装备从“依赖人工”迈向“自主决策”。该系统在国际上首次将多传感器融合、实时算法优化与工艺知识图谱深度融合,解决了高端装备“智能化最后一公里”难题。

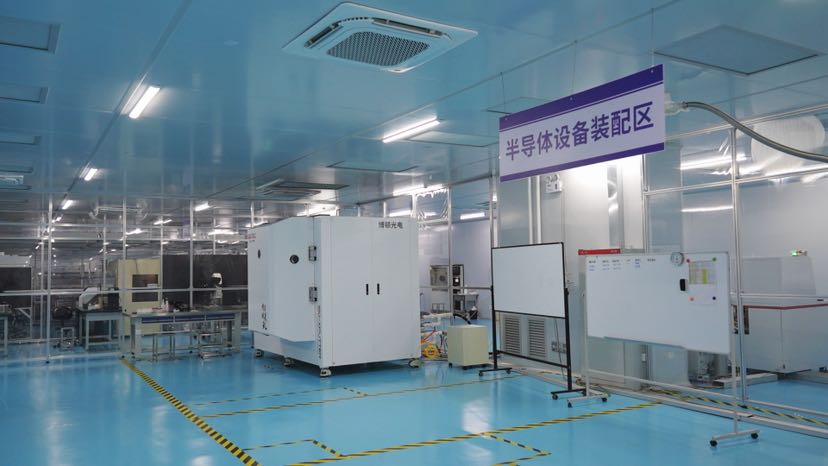

博顿光电半导体级洁净装备区

博顿光电半导体级洁净装备区

要知道,德国、日本同类装备从研发到成熟用了近二十年,而博顿光电不仅实现了技术突破,更在多个场景率先完成商业化落地。

在博顿光电,一支由国家级领军人才领衔、跨学科专家组成的研发团队,成为公司持续突破的核心动力。“我们团队最独特的是‘学科交叉、全链打通’的优势。”冀鸣介绍,团队覆盖离子源物理、精密机械、控制系统、工艺算法等全技术链条,这种完整的技术视野让他们能够从底层原理出发,实现系统性创新。

“政府一直积极为公司推荐各类人才,助力公司实现国家级人才的培养与高端人才的引进。”在冀鸣看来,这种多学科深度融合的团队结构,是博顿光电能够在细分领域持续保持领先的关键。

如今,博顿光电年均增速超30%,产品已出口至日本、韩国及东南亚地区。公司正启动新一轮融资,计划自建高标准生产与实验基地,打造离子束装备全产业链生态。

“从整合资源、长远发展来看,佛山市南海区是我们发展的首要选择。”冀鸣说。

博顿光电成长历程

博顿光电成长历程

对于未来,博顿光电的目标很明确:在离子束超精密加工装备与工艺领域做到国内第一,直接对标国外领先企业。“我们不仅是一家公司,更承担着国家在高端装备领域的战略任务。”冀鸣表示,“这是硬科技企业应有的时代使命。”

从一颗离子源开始,到全产业链自主可控,博顿光电的团队正以坚定的步伐,在离子束这片曾经的“无人区”里,续写着中国创造的传奇。

统筹/南海融媒记者 李丹丹

文/南海融媒记者 邹颖敏 李丹丹

图/视频 南海融媒记者 郭仲明 邹颖敏

视频片头/南海融媒记者 李梓鹏